Detektor wycieku LAG 14 ER, do metody mokrej AFRISO 43404

- Detektor wycieku LAG-14 ER może być stosowany tylko i wyłącznie do monitoringu zbiorników dwupłaszczowych z cieczą detekcyjną w przestrzeni międzypłaszczowej działających w warunkach atmosferycznych

- W zbiorniku składowane mogą być ciecze zanieczyszczające wodę oraz ciecze palne o temperaturze zapłonu > lub < 55°C

- Zbiornik urządzenia LAG-14 ER na ciecz detekcyjną z sondą może być montowany w strefie I lub II zagrożenia wybuchem Ex

- Centrala sterująca musi się znaleźć poza strefą zagrożenia wybuchem

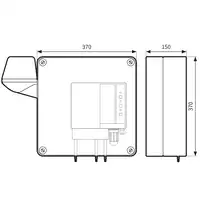

- Wymiary sygnalizatora: 100 x 188 x 200 mm

- Wymiary zbiornika: 300 x 325 x 145 mm

- Wymagana przestrzeń na zbiornik: 500 x 700 x 200 mm

- Długość kabla przyłączeniowego sondy: 1 m

- Maksymalna długość kabla sondy: 50 m

- Pojemność użytkowa zbiornika: 4,5 l

- Pojemność całkowita zbiornika: 10 l

- Maksymalna objętość przestrzeni międzypłaszczowej: 1 m3

- Napięcie sondy: Max. 7 V AC

- Iskrobezpieczność: [Ex ia] IIC

- Klasa ochronności sygnalizatora: II

- Ochronność obudowy sygnalizatora: IP40

- Napięcie zasilania: 230 V AC

- Przewód sondy: 2 x 1 mm2 , ekranowany

-

Zawory mieszające w instalacjach grzewczych

Zawory mieszające w instalacjach grzewczych Z naszego artykułu dowiesz się:

Z naszego artykułu dowiesz się:

._ae_desc p{ margin:16px 0; } ._ae_desc table{ border-collapse: collapse; border-spacing: 0; } ._ae_desc td,._ae_desc table{ padding: 4px; }

W obliczu rosnących wymagań dotyczących efektywności i adaptacyjności systemów grzewczych, zawory mieszające odgrywają kluczową rolę w zapewnieniu optymalnego zarządzania temperaturą i przepływem. Niniejszy artykuł, dedykowany specjalistom z branży instalatorskiej, ma na celu omówienie głównych aspektów związanych z zastosowaniem, instalacją, regulacją i serwisowaniem zaworów mieszających w różnorodnych systemach grzewczych.

Zastosowanie zaworów mieszających w różnych typach instalacji

Zawory mieszające do instalacji to nieodzowny element współczesnych systemów grzewczych, szczególnie tam, gdzie istnieje potrzeba precyzyjnej kontroli temperatury. W instalacjach z kotłami kondensacyjnymi, gdzie ważna jest ochrona kotła przed zbyt niską temperaturą powrotu, zawory mieszające zapewniają optymalne warunki pracy. W systemach z pompami ciepła, zawory te pomagają w utrzymaniu stałej temperatury, co jest kluczowe dla efektywności tych urządzeń.

W systemach solarnych zawory mieszające pełnią funkcję ochronną, zapobiegając przegrzaniu. Są także stosowane w instalacjach z podłogowym ogrzewaniem, gdzie wymagana jest precyzyjna regulacja temperatury wody.

Parametry techniczne i wybór odpowiedniego zaworu

Wybór odpowiedniego zaworu mieszającego jest procesem, który wymaga zrozumienia kilku kluczowych parametrów technicznych, istotnych dla prawidłowej funkcjonalności całego systemu grzewczego.

Maksymalny przepływ i zakres regulacji temperatury

Pierwszym i najważniejszym czynnikiem, który należy wziąć pod uwagę, jest maksymalny przepływ zaworu. Oznacza to maksymalną ilość medium (wody lub innej cieczy grzewczej), jaka może przepłynąć przez zawór w danej jednostce czasu. Jest to parametr, który musi być dostosowany do wymagań całego systemu grzewczego, aby zapewnić odpowiednią wydajność ogrzewania. Równie ważny jest zakres regulacji temperatury, który powinien być wystarczająco szeroki, aby umożliwić elastyczne zarządzanie temperaturą w zależności od zewnętrznych warunków i potrzeb użytkownika.

Kompatybilność zaworu z instalacją

Kolejnym krytycznym aspektem jest kompatybilność zaworu z pozostałymi komponentami systemu grzewczego. Obejmuje to nie tylko rozmiar i rodzaj połączeń, ale także zdolność zaworu do pracy z konkretnym typem medium i w określonych warunkach ciśnieniowych i temperaturowych. Nieodpowiedni dobór zaworu może prowadzić do problemów z przepływem, strat energii, a nawet awarii systemu.

Odporność na warunki pracy

Ważne jest również, aby zawór był odporny na warunki, w jakich będzie pracować. Obejmuje to nie tylko temperaturę i ciśnienie medium, ale także inne czynniki, takie jak korozja czy osadzanie się kamienia kotłowego. Wybór zaworu o odpowiedniej odporności na te warunki jest kluczowy dla zapewnienia jego długotrwałej i bezawaryjnej pracy.

Zawory z możliwością zdalnego sterowania

W przypadku bardziej zaawansowanych instalacji warto rozważyć zastosowanie zaworów mieszających wyposażonych w możliwość zdalnego sterowania. Takie rozwiązania umożliwiają integrację zaworu z systemami automatyki budynkowej, co przekłada się na znacznie większą precyzję w regulacji temperatury oraz na wygodę użytkowania. Zdalne sterowanie pozwala na szybkie dostosowanie parametrów systemu do zmieniających się warunków, bez konieczności ręcznej interwencji, co jest szczególnie użyteczne w dużych kompleksach budynkowych lub w miejscach trudno dostępnych.

Energooszczędność i efektywność energetyczna

Współczesne zawory mieszające są często projektowane z myślą o maksymalizacji efektywności energetycznej systemów grzewczych. Dzięki precyzyjnej regulacji przepływu i temperatury, możliwe jest znaczne zmniejszenie zużycia energii, co przekłada się na obniżenie kosztów eksploatacyjnych i jest korzystne dla środowiska.

Podsumowując, wybór zaworu mieszającego to decyzja, która powinna być podjęta po dokładnym rozważeniu wszystkich wyżej wymienionych czynników. Dokonanie właściwego wyboru zapewni nie tylko lepszą wydajność i niezawodność systemu grzewczego, ale również przyczyni się do oszczędności energetycznych i ekonomicznych na dłuższą metę.

Instalacja i konfiguracja zaworów mieszających

Instalacja zaworów mieszających jest procesem, który wymaga szczegółowego planowania i zrozumienia dynamiki całego systemu grzewczego. Poniżej przedstawiamy kluczowe aspekty, na które należy zwrócić uwagę podczas instalacji i konfiguracji zaworów.

Planowanie i projektowanie instalacji

Przed przystąpieniem do instalacji zaworu mieszającego, niezbędne jest dokładne zaplanowanie jego lokalizacji w systemie. Oznacza to analizę schematu hydraulicznego całej instalacji, aby zidentyfikować optymalne punkty montażu zaworów. Punkty te powinny być wybrane tak, aby umożliwić skuteczną regulację temperatury w całym systemie, jednocześnie zapewniając równomierny przepływ ciepła.

Dobór lokalizacji montażu

Zawory mieszające powinny być montowane w miejscach, które umożliwiają łatwy dostęp dla celów serwisowych i regulacyjnych. Ważne jest, aby były one zainstalowane zgodnie z zaleceniami producenta, co często obejmuje specyfikacje dotyczące orientacji zaworu, odległości od innych elementów instalacji oraz warunków pracy.

Podłączenie sterowania i zasilania

Kolejnym ważnym krokiem jest prawidłowe podłączenie sterowania i zasilania zaworu. Obejmuje to zapewnienie odpowiedniego zasilania elektrycznego (w przypadku zaworów z elektrycznymi siłownikami) oraz podłączenie do systemów sterowania, co może obejmować ręczne regulatory, termostaty lub zaawansowane systemy automatyki budynkowej. Należy upewnić się, że wszystkie połączenia są zabezpieczone i spełniają wymagania bezpieczeństwa.

Konfiguracja zaworu

Po zainstalowaniu zaworu, konieczne jest przeprowadzenie jego konfiguracji. Ten etap wymaga dostosowania ustawień zaworu do specyfiki instalacji oraz oczekiwanych parametrów pracy. Obejmuje to ustawienie zakresu temperatur, ciśnienia roboczego oraz przepływu. Konfiguracja powinna być wykonana przez doświadczonego technika, który zna charakterystykę pracy konkretnego modelu zaworu i potrafi dostosować go do specyficznych warunków pracy systemu grzewczego.

Testowanie i walidacja funkcjonalności

Po zakończeniu instalacji i konfiguracji, ważne jest przeprowadzenie serii testów, aby upewnić się, że zawór działa prawidłowo. Obejmuje to sprawdzenie poprawności reakcji zaworu na zmiany ustawień temperatury, ciśnienia i przepływu. Jest to również odpowiedni moment, aby sprawdzić szczelność połączeń i upewnić się, że nie ma wycieków.

Szkolenie personelu

Warto również zapewnić odpowiednie szkolenie dla personelu obsługującego system, aby umożliwić im prawidłowe zarządzanie i konserwację zaworów. Wiedza na temat prawidłowego użytkowania i potencjalnych problemów z zaworami może znacząco zwiększyć efektywność i niezawodność całego systemu.

Regulacja i kalibracja zaworów mieszających

Regulacja zaworów mieszających jest kluczowa dla zapewnienia ich efektywnej i bezawaryjnej pracy. Należy regularnie sprawdzać ustawienia temperatury i przepływu, dostosowując je do zmieniających się warunków eksploatacyjnych i potrzeb użytkowników. Kalibracja zaworu powinna być przeprowadzana przy pierwszym uruchomieniu systemu, a następnie w ramach rutynowych przeglądów serwisowych. Dokładna kalibracja wymaga zastosowania odpowiednich narzędzi pomiarowych i znajomości charakterystyki pracy konkretnego modelu zaworu mieszającego.

Serwisowanie zaworów mieszających

Regularne serwisowanie zaworów mieszających jest niezbędne do zapewnienia ich długiej i bezproblemowej pracy. W ramach serwisu należy kontrolować stan techniczny zaworów, szczególnie pod kątem uszczelnień i elementów ruchomych, które mogą ulec zużyciu. Czyszczenie i wymiana uszkodzonych części powinny być przeprowadzane zgodnie z zaleceniami producenta.

Warto również monitorować parametry pracy zaworu, aby w porę wykryć ewentualne anomalie, które mogą wskazywać na potrzebę interwencji serwisowej.

Kiedy warto proponować zawory mieszające do instalacji?

Zawory mieszające są szczególnie polecane w sytuacjach, gdzie konieczna jest precyzyjna regulacja temperatury medium grzewczego i zapewnienie optymalnych warunków pracy dla innych elementów systemu, takich jak kotły czy pompy ciepła. Są także nieodzowne w systemach wykorzystujących odnawialne źródła energii, takich jak instalacje solarne. Ich stosowanie jest zalecane również wtedy, gdy system grzewczy jest modernizowany lub rozbudowywany o nowe elementy, wymagające bardziej złożonej regulacji.

Detektor wycieku LAG 14 ER, do metody mokrej

Detektor wycieku LAG-14 został zaprojektowany do instalacji magazynującej ciecze, zgodnie z normą PN-EN 13160-1, klasa II (PN-EN 13160-3).

CHARAKTERYSTYKA PRODUKTU:

DANE TECHNICZNE:

Ocena uzytkowników: 0/5